Le secteur manufacturier prospère lorsqu'il recherche constamment des moyens d'optimiser les performances, et cela n'a jamais été aussi facile grâce à IoT pour l'efficacité opérationnelle. En fait, l'internet des objets (IoT) a ouvert un nouveau monde de possibilités. IoT a le potentiel de révolutionner les opérations de fabrication en connectant divers appareils et machines à l'internet, ce qui permet de contrôler et d'analyser les données en temps réel.

Ce blog couvre les sujets suivants

- Quatre composantes IoT dans la fabrication

- Quatre exemples de dispositifs IoT dans l'industrie manufacturière

- Cinq avantages clés de IoT sur l'efficacité opérationnelle

Obtenir notre livre électronique

En savoir plus sur la technologie de l'industrie 4.0

Télécharger le PDF

Quatre IoT Composants de la fabrication

La mise en œuvre de IoT dans le secteur manufacturier repose sur plusieurs éléments clés qui fonctionnent en tandem pour créer un écosystème interconnecté et efficace.

Capteurs

Ces dispositifs sont intégrés dans les machines et les lignes de production afin de collecter des données en temps réel :

- Données sur les performances de l'équipement

- Température

- Pression

- Humidité

Les capteurs sont les yeux et les oreilles du système IoT et fournissent les données nécessaires à l'analyse et à la prise de décision.

Connectivité

Les dispositifs connectés, tels que les routeurs cellulaires et les modules sans fil intégrés, fournissent les protocoles et la connectivité entre les réseaux de dispositifs et facilitent la communication entre les capteurs, les dispositifs et les systèmes. La connectivité peut être obtenue par différents moyens, tels que

- Normes de communication industrielle spécialisées comme la communication cellulaire, Zigbee et LoRaWAN.

- Réseaux cellulaires

- Bluetooth

- Wi-Fi

(Source de l'image)

Une connectivité fiable et sécurisée garantit que les données circulent de manière transparente entre les capteurs et les unités centrales de traitement.

Traitement des données

Les données sont traitées pour en extraire des informations significatives. L'analyse des données peut se faire soit

- Dans le nuage, où des centaines de téraoctets de données (et plus) peuvent être stockés et analysés.

- À la périphérie, plus près de la source de collecte des données, pour permettre des temps de réponse plus rapides et une latence réduite.

Des algorithmes avancés, l'intelligence artificielle (IA) et des techniques d'apprentissage automatique (ML) sont souvent utilisés pour traiter et analyser les données, en identifiant des modèles et en prédisant des problèmes potentiels avant qu'ils ne surviennent.

(Source de l'image)

L'interface utilisateur (IU)

L'interface utilisateur relie les opérateurs humains au système IoT . Une interface utilisateur bien conçue présente les données traitées dans un format clair et exploitable, souvent au moyen de tableaux de bord ou d'applications mobiles.

Ainsi, les opérateurs peuvent surveiller l'état des processus de fabrication, recevoir des alertes et prendre des décisions éclairées sur la base d'informations en temps réel. Une interface utilisateur intuitive est essentielle pour une interaction homme-machine efficace, car elle permet aux utilisateurs d'interpréter facilement les données et de réagir rapidement en cas d'anomalie.

Ensemble, ces quatre éléments forment l'épine dorsale de IoT dans la fabrication, permettant un environnement de production intelligent, réactif et efficace.

4 Exemples de dispositifs IoT dans l'industrie manufacturière

Dans l'industrie manufacturière, plusieurs dispositifs IoT jouent un rôle crucial dans l'amélioration de l'efficacité opérationnelle et de la productivité.

Capteurs intelligents

Les capteurs intelligents surveillent plusieurs paramètres, notamment la température, la pression, l'humidité, les vibrations et les mouvements. Par exemple, les capteurs de température peuvent garantir que les processus de fabrication qui nécessitent des conditions thermiques précises restent dans les plages spécifiées.

(Source de l'image)

En revanche, les capteurs de vibrations peuvent détecter des anomalies dans le fonctionnement des machines, signalant ainsi des besoins potentiels de maintenance avant qu'une panne ne se produise.

Machines connectées

Ces machines sont dotées de capteurs intégrés et de capacités de communication qui leur permettent de transmettre des données de performance et de recevoir des instructions en temps réel.

Il s'agit par exemple des machines à commande numérique et des imprimantes 3D qui peuvent être surveillées et contrôlées à distance, ce qui permet d'optimiser les calendriers de production et de réduire les temps d'arrêt grâce à la maintenance prédictive.

(Source de l'image)

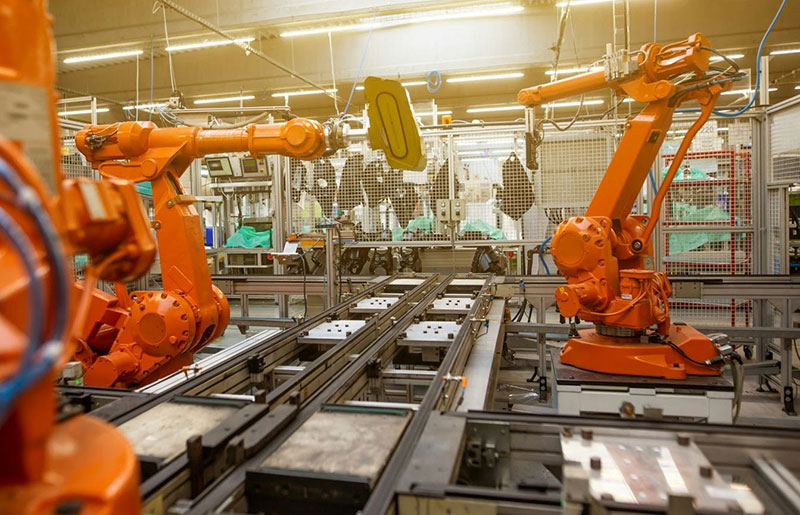

Véhicules à guidage automatique (AGV) et robots

Les AGV sont utilisés pour la manutention, naviguant de manière autonome dans les ateliers pour transporter des marchandises entre les différentes étapes de la production. Ils s'appuient sur la technologie IoT pour suivre des trajectoires optimales, éviter les obstacles et communiquer avec d'autres appareils afin d'assurer un flux de travail efficace.

(Source de l'image)

De même, les robots industriels dotés de capacités IoT peuvent effectuer des tâches répétitives avec une grande précision. Ils peuvent également être reprogrammés à la volée pour s'adapter à l'évolution des exigences de production.

Dispositifs portables

Les dispositifs portables pour les travailleurs d'usine sont de plus en plus populaires lorsque vous investissez dans le site IoT pour améliorer l'efficacité opérationnelle. Il peut s'agir de lunettes ou de bracelets intelligents qui fournissent des données en temps réel et des alertes directement aux travailleurs, améliorant ainsi la sécurité et la productivité.

Imaginez que les ouvriers portent des smartwatches ou des badges qui suivent leur niveau d'activité, leur localisation et même leur fatigue. Ces données peuvent être intégrées dans l'application de planification des employés.

(Source de l'image)

En outre, les lunettes intelligentes peuvent afficher des instructions d'assemblage, ce qui réduit les erreurs et accélère la courbe d'apprentissage des nouveaux employés.

Un autre exemple est celui des dispositifs de surveillance de l'environnement, qui permettent de suivre les conditions au sein de l'installation de fabrication afin de garantir un environnement de travail sûr et conforme. Ces dispositifs peuvent surveiller la qualité de l'air, les niveaux de bruit et d'autres facteurs environnementaux et envoyer des alertes si les conditions dépassent les seuils de sécurité.

Enfin, les compteurs d'énergie intelligents surveillent et gèrent la consommation d'énergie en temps réel. Ces appareils aident les fabricants à optimiser leur consommation d'énergie, à réduire les coûts et à minimiser l'impact sur l'environnement en fournissant des informations détaillées sur les habitudes énergétiques et en identifiant les possibilités d'économies.

5 avantages clés de IoT pour l'efficacité opérationnelle

Voyons maintenant quels sont les principaux avantages d'investir dans IoT pour améliorer l'efficacité opérationnelle.

1. Surveillance et contrôle en temps réel

Le contrôle en temps réel est un élément fondamental du site IoT.

En intégrant des capteurs et des solutions de connectivité dans les machines et les lignes de production, les fabricants peuvent suivre en permanence les performances et l'état de leurs équipements.

Dans le secteur de la santé, les services de messagerie médicale bénéficieraient grandement de IoT.

Le secteur de la fabrication médicale doit livrer l'équipement et les fournitures médicales dans les délais et le budget impartis aux établissements de santé. Les capteurs du site IoT peuvent donc aider à suivre les expéditions et les conditions de circulation en temps réel afin d'optimiser les itinéraires et de garantir une livraison dans les délais impartis.

(Source de l'image)

Ces capteurs recueillent des données sur différents paramètres et les transmettent à un système central pour analyse. En retour, les personnes qui gèrent les systèmes peuvent immédiatement détecter et corriger les anomalies et les déviations.

La surveillance continue garantit le bon déroulement des processus de fabrication, en minimisant les temps d'arrêt et en augmentant la productivité. Dans certains cas, l'intervention humaine n'est pas nécessaire.

Par exemple, si un capteur détecte une machine fonctionnant à une température sous-optimale, le système peut automatiquement ajuster le mécanisme de refroidissement pour maintenir la température souhaitée. Ce niveau de contrôle réduit la probabilité de défauts et de gaspillage, garantissant ainsi que les produits répondent aux normes de qualité.

Pour améliorer l'efficacité opérationnelle, il est judicieux de combiner les données provenant des capteurs et des machines du site IoT avec un logiciel de surveillance des employés.

Cela permet de savoir comment les employés travaillent et utilisent les machines, ce qui permet d'optimiser les flux de travail, d'identifier les goulets d'étranglement et d'allouer les ressources de manière plus efficace. En outre, ce type de logiciel peut également contribuer à l'assurance qualité, en garantissant que les employés respectent les protocoles de sécurité et en réduisant potentiellement les accidents.

2. Maintenance prédictive

Traditionnellement, la maintenance est effectuée selon un calendrier fixe ou après une panne, ce qui peut s'avérer inefficace et coûteux. Les temps d'arrêt non planifiés peuvent coûter aux fabricants jusqu'à 260 000 dollars par heure et à l'industrie 50 milliards de dollars par an.

IoT-La maintenance prédictive utilise les données des capteurs pour prévoir les pannes d'équipement avant qu'elles ne se produisent. En analysant les tendances et les modèles dans les données, comme l'augmentation des niveaux de vibration ou les fluctuations irrégulières de température, le système peut prédire quand une machine est susceptible de tomber en panne et alerter le personnel de maintenance.

Une approche proactive permet de programmer la maintenance aux moments les plus opportuns, ce qui réduit les temps d'arrêt imprévus et prolonge la durée de vie des équipements. La maintenance prédictive réduit encore les coûts de réparation et minimise l'impact sur les calendriers de production.

3. Gestion des stocks

Des capteurs intelligents et des étiquettes RFID (identification par radiofréquence) peuvent être fixés sur les matières premières, les produits en cours de fabrication et les produits finis, afin de suivre leur emplacement et leur état tout au long du processus de fabrication. Le résultat ? Une meilleure gestion de la chaîne d'approvisionnement.

Ce niveau de détail permet aux fabricants de maintenir des niveaux de stocks optimaux. Ainsi, les matériaux sont toujours disponibles en cas de besoin, sans qu'il y ait de surstockage.

(Source de l'image)

Le suivi automatisé des stocks élimine les inventaires manuels et minimise les erreurs humaines, ce qui permet d'obtenir des inventaires plus précis. Les systèmes IoT peuvent également s'intégrer aux systèmes de planification des ressources de l'entreprise (ERP), fournissant des données en temps réel qui permettent d'améliorer les prévisions et la planification.

Par exemple, si le système détecte qu'un composant particulier est en rupture de stock, il peut automatiquement déclencher une nouvelle commande, évitant ainsi les ruptures de stock et les retards de production. Ce niveau d'automatisation permet de rationaliser les opérations de la chaîne d'approvisionnement et d'améliorer les taux d'exécution des commandes.

4. Gestion de l'énergie

Les installations de fabrication consomment beaucoup d'énergie, et une utilisation inefficace entraîne des coûts opérationnels élevés et un impact négatif sur l'environnement.

IoT-Les systèmes de gestion de l'énergie utilisant des compteurs et des capteurs intelligents permettent de suivre en temps réel la consommation d'énergie des différentes machines et processus. Ces données permettent aux fabricants d'identifier les opérations gourmandes en énergie et les inefficacités.

(Source de l'image)

En analysant les schémas d'utilisation de l'énergie, les fabricants peuvent mettre en œuvre des mesures visant à optimiser la consommation d'énergie, par exemple en ajustant les réglages des machines pendant les heures de pointe et les heures creuses ou en arrêtant les équipements non essentiels lorsqu'ils ne sont pas utilisés.

5. Communication renforcée

L'utilisation d'une application destinée aux employés accroît l'efficacité de l'industrie manufacturière en améliorant la communication et en facilitant la planification des équipes. Ces applications offrent un lieu unique pour les messages, les annonces et les commentaires, ce qui permet à chacun d'être informé.

(Source de l'image)

Ils permettent également aux travailleurs de voir et de gérer leurs horaires en temps réel, ce qui réduit les conflits et améliore l'assiduité. La main-d'œuvre est ainsi mieux organisée et plus productive.

Dans l'ensemble, IoT révolutionne la fabrication, et il était temps. Par exemple, Harley-Davidson a mis en œuvre IoT pour reconfigurer sa production et améliorer l'agencement des installations de fabrication, réduisant le temps nécessaire à la création d'une moto d'environ trois semaines à six heures.

Les fabricants utilisent ces informations en temps réel pour prendre des décisions plus judicieuses, prévoir les besoins de maintenance et ajuster la production à la volée.

À mesure que ces usines intelligentes se complexifient, il devient crucial de garder un œil sur tous ces points de terminaison connectés. C'est là que des outils tels que les logiciels de surveillance des terminaux s'avèrent utiles, en aidant à maintenir la visibilité sur l'ensemble du réseau. Le résultat ? Moins de temps d'arrêt, un meilleur contrôle de la qualité et une efficacité accrue.

(Source de l'image)

Comment intégrer les dispositifs IoT dans la fabrication

Différentes API peuvent être utilisées pour intégrer divers appareils et systèmes IoT de manière transparente via une passerelle API open-source. Cette approche garantit la flexibilité, l'évolutivité et la rentabilité, en permettant aux fabricants de gérer et d'acheminer efficacement les demandes d'API.

En s'appuyant sur une passerelle API open-source, les fabricants peuvent faciliter une communication sécurisée et fiable entre les appareils IoT et les services en nuage, rationaliser le flux de données et mettre en œuvre des politiques de gestion du trafic personnalisées.

Cela permet d'optimiser les performances et de réduire considérablement les temps d'arrêt, garantissant ainsi des opérations fluides et continues. L'adoption d'API à code source ouvert est essentielle pour libérer tout le potentiel de IoT dans le secteur de la fabrication, afin de créer des environnements de production plus réfléchis et plus efficaces.

Conclusion

Comme nous l'avons établi, en investissant dans IoT pour améliorer l'efficacité opérationnelle, vous pouvez en bénéficier :

- Détecter les erreurs avant qu'elles ne se produisent pour améliorer la maintenance prédictive et le contrôle préventif de la qualité

- Efficacité accrue grâce à l'automatisation de flux de travail complexes avec une intervention humaine minimale

- Réduction globale des coûts

Besoin d'une solution IoT ? Digi est votre partenaire de solutions technologiquesIoT . Nous construisons des solutions personnalisées en fonction de vos spécifications uniques. De plus, nous intégrons nativement le matériel, les logiciels et les périphériques - tout ce dont vous avez besoin pour votre application industrielle ou d'entreprise.

Prochaines étapes

A propos de l'auteur

Ryan Robinson est un blogueur, un podcasteur et un accro des projets secondaires (en voie de guérison) qui enseigne à 500 000 lecteurs mensuels comment créer un blog et développer une activité secondaire rentable sur le site IoT . ryrob.com.

Ryan Robinson est un blogueur, un podcasteur et un accro des projets secondaires (en voie de guérison) qui enseigne à 500 000 lecteurs mensuels comment créer un blog et développer une activité secondaire rentable sur le site IoT . ryrob.com.